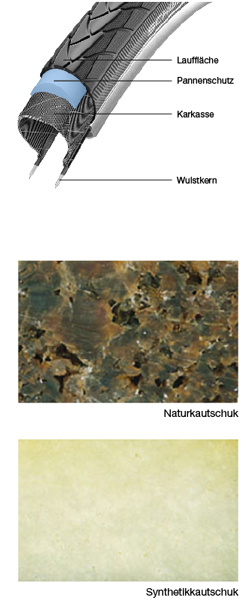

AUS WELCHEN TEILEN BESTEHT EIN FAHRRADREIFEN?

- Füllstoffe, z. B. Ruß oder Kieselsäure/Silica

- Weichmacher, z. B. Öle, Fette

- Alterungsschutzmittel

- Vulkanisationsmittel, z. B. Schwefel

- Vulkanisationsbeschleuniger, z. B. Zinkoxid

- Pigmente, Farbstoffe

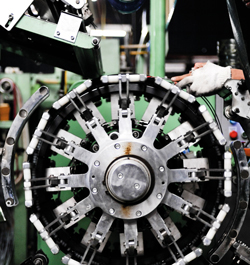

WIE WIRD EIN FAHRRADREIFEN GEFERTIGT?

Anker

WO WERDEN SCHWALBE REIFEN HERGESTELLT?

Alle Schwalbe Reifen und Butyl-Schläuche werden in unseren Produktionsstätten in Indonesien und Vietnam hergestellt. Die Produktion läuft in einem gemeinsamen Joint Venture der Ralf Bohle GmbH mit dem koreanischen Familienunternehmen Hung-A.

Dass Schwalbe Reifen in Indonesien und Vietnam gefertigt werden, liegt an der Geschichte der Firma. Die Firma Bohle war früher ein ganz kleines Handelshaus, das mit Fahrradteilen aller Art gehandelt hat. Die Schwalbe Story beginnt im Jahre 1973 als unser Firmengründer Ralf Bohle erstmals Fahrradreifen von Korea nach Deutschland importierte. Dieses Geschäft war für ihn so interessant, dass er sich fortan voll und ganz darauf konzentriert hat. Damals wie heute wird das Geschäft in enger Partnerschaft mit Hung-A betrieben - so werden die Reifen seit dem Start der Ralf Bohle GmbH in Asien produziert.

WARUM FERTIGT SCHWALBE SEINE REIFEN IN ASIEN?

Das liegt wie oben beschrieben u.a. an der Geschichte der Firma. Schwalbe Reifen wurden noch nie in Deutschland hergestellt. In Zusammenarbeit mit unserem koreanischen Partnerunternehmen Hung-A, wurden nach dem ursprünglichen Standort in Korea zunächst Produktionsstätten in Indonesien, später in Vietnam errichtet.

Aus der Region Südostasien kommt zudem der wichtigste Rohstoff für die Reifenfertigung – Naturkautschuk. Bei einer Produktion in Europa müssten die meisten Vormaterialien importiert werden.

Ein weiterer Grund ist, dass ein Großteil der Fahrradindustrie ihre Fahrräder in asiatischen Ländern produzieren lässt. Die Lieferwege für unser Zubehörprodukt vom Werk bis zur Montage an Neufahrrädern sind dadurch vergleichsweise kurz.

WIE SIND DIE ARBEITSBEDINGUNGEN IN DEN SCHWALBE-WERKEN?

Gearbeitet wird in drei Schichten. Eine Schicht dauert acht Stunden, die Arbeitswoche hat in Indonesien und Vietnam üblicherweise sechs Tage. Das Lohnniveau liegt jeweils deutlich über dem Landesdurchschnitt. Wir haben ein großes Interesse daran, unsere Mitarbeitenden in Indonesien und Vietnam durch ein gutes Arbeitsumfeld zu binden. Ein Beispiel dafür: Die Fertigung eines Fahrradreifens besteht zu einem großen Anteil aus Handarbeit. Die Erfahrung und das persönliche Geschick der Arbeiter und Arbeiterinnen an den Konfektionsmaschinen haben daher einen sehr großen Einfluss auf die Qualität des fertigen Reifens.

Und zuverlässig gleich hohe Qualität ist eine der essenziellen Eigenschaften der Reifen von Schwalbe!

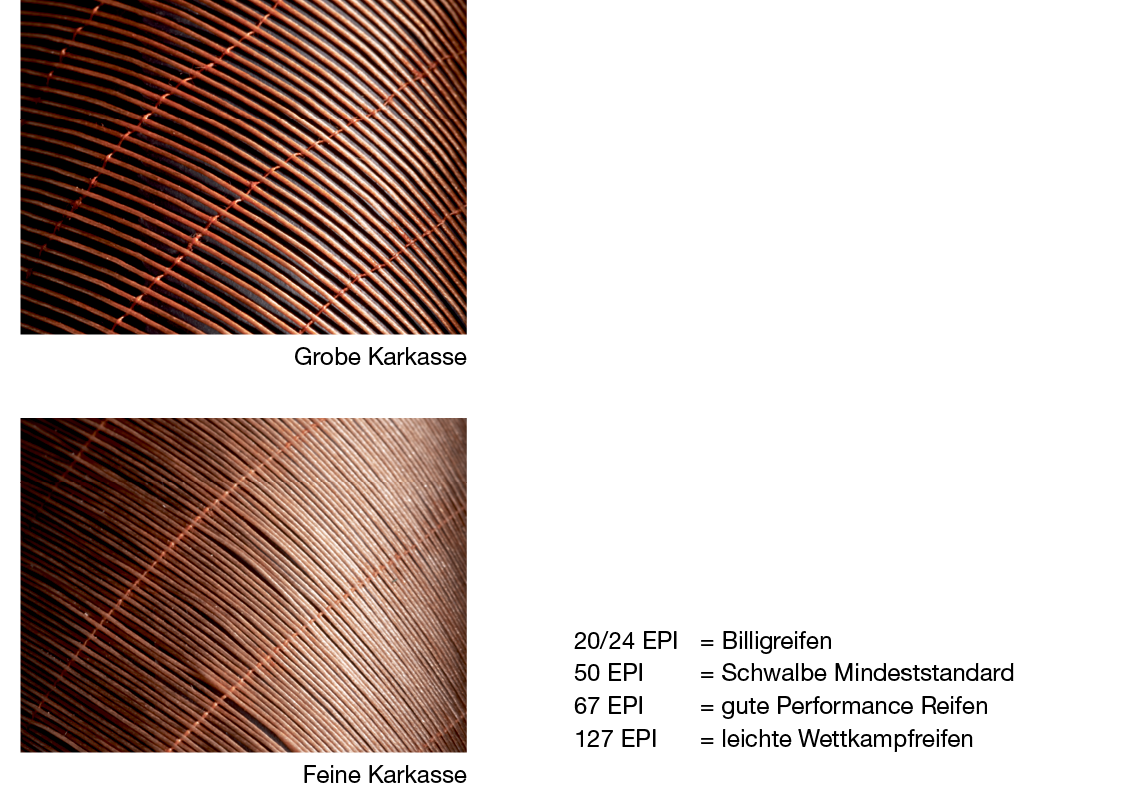

WAS BEDEUTET DIE EPI ZAHL BEI DEN KARKASSEN?

Bei Schwalbe geben wir generell die reine Materialdichte von einer Karkassenlage an. In der Regel befinden sich 3 Karkassenlagen unter der Lauffläche.

GIBT ES DIE OPTIMALE GUMMIMISCHUNG?

Die Gummimischung soll verschiedene Eigenschaften erfüllen, die zum Teil gegenläufig sind: Geringer Rollwiderstand, gute Haftung, geringer Abrieb, lange Haltbarkeit, stabile Stollen (MTB), ...

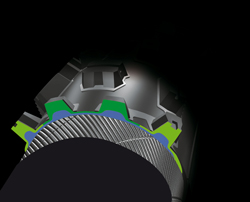

An verschiedenen Stellen der Lauffläche – Unterbau, Schulter, Zentrum - kommen dann spezielle Gummimischungen zum Einsatz und spielen dort Ihre jeweiligen Stärken aus.

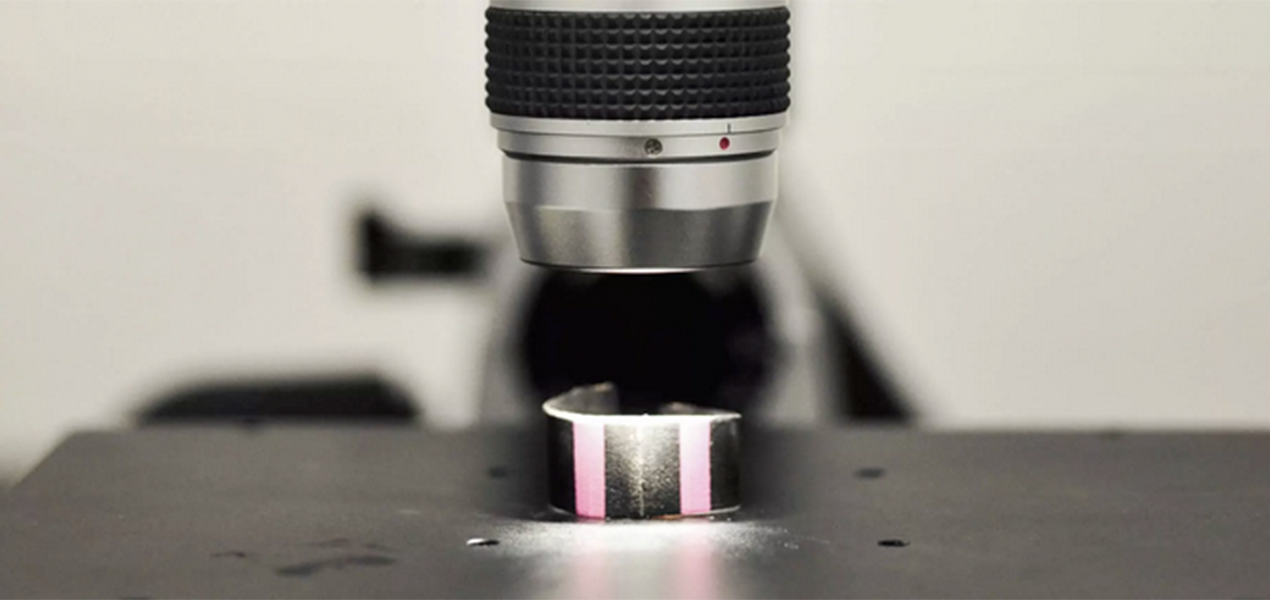

WAS MUSS MAN ZU DEM REFLEKTIERENDEN STREIFEN WISSEN?

Die reflektierenden Streifen leuchten im Scheinwerferlicht extrem hell auf. Das Material ist retroreflektierend. Das heißt, es reflektiert genau in Richtung der Strahlungsquelle zurück. Durch die zwei reifengroßen Lichtkreise wird man sehr gut gesehen und als Radfahrer wahrgenommen.